紧固件的开发设计分为八个部分和大家一起探讨,第二大部分主要围绕紧固件在汽车行业市场上的应用,第三个部分讲的是紧固件的成本分析。

首先。我们来看一下第一部分,产品的开发验证主要从这5个方面来阐述,首先了解产品开发评审Q、C、D是否满足?市场前景如何?第二个方面是产品的设计与开发、产品的输入和输出、产品的图纸。第三个是过程设计与开发,比如平常用的FMEA分析、控制计划、过程流程图、工艺图纸、工艺作业指导书等等相关的作业文件。第四个是产品过程设计开发验证,所出来的一些样件、全尺寸性能检测、工程能力研究、产能评价等。第五个是反馈、评定与纠正措施。

接下来是我们紧固件行业中一些工艺流程,一个紧固件是如何制造出来的,通过盤元,拔丝,再是冷镦成型跟搓丝成牙,再是热处理,表面处理,选别再送到客户手中这么一个完整的制造流程图,我们也根据相关的行业标准, JIS、GB、DIN、ISO标准及按照顾客指定标准持续为汽车产业提供技术方案。

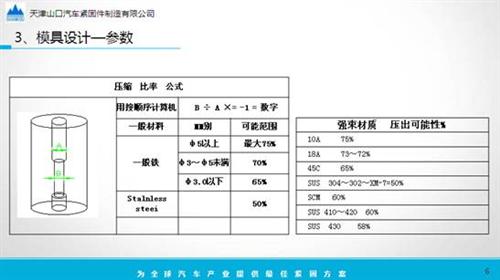

第三个方面是模具设计参数 ,我们首先了解紧固件的压缩比率,强束材质,压缩的可能性 ,从这些方面考虑要紧固件是否能最大程度的生产。所以这里以下做了一些区分,从3mm到5mm以上,每一种可能范围不一样,所以按照这种百分比计算方式,在ppt中也有详述。当然对每一种材质也有一些压缩比率要求,比如我们常说的10A,10毫钢,它的压缩比率是最大值像 SUS43012不锈铁的一些压缩比率,这是经验所得来的一些压缩比率值.

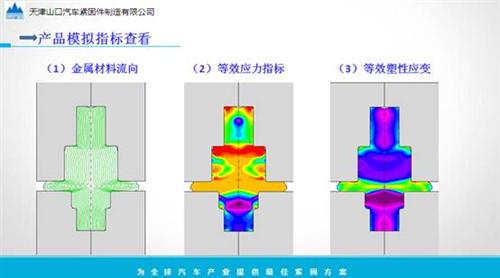

可能很少有紧固件企业会存在的一些模具软件的设计,以下是现在德国CPM公司引进的一套模具软件设计的验证,通过模具软件设计,不需要进行调试,

而且在电脑上可以操作这个可行度与否。

接下来有一套产品的模拟实验:

从产品模拟指标查看 ,刚才我们前面提到了6个方面,现在展示是第一,就是金属材料流向,我们通常没有使用软件的时候,使产品会通过切割片用放大镜来看它的金属流向,但是我们有了这套软件之后,能够直接在电脑上查看它的金属流向的情况。第二张是等效应力的变化。看产品不同的地方的受力的情况。第三张是等效塑性应变 。当产品变形,每一个部位塑性变化是不一样的,查看它塑性变化受力的情况。

关于紧固件材料材料,目前市场上标准件主要是碳钢、不锈钢、铜三种。碳钢,我们在使用过程中标准件有低碳钢,中碳钢,高碳钢以及合金钢。现在目前市场上使用的最多的是低碳钢,中碳钢,合金刚,高碳钢目前市场上没有出现的太多。在汽车紧固件行业中,合金钢,特别像SCM435,SCM440像这种铬鉬合金钢用的特别的广泛。我所接触到的不锈钢材质主要分奥氏体和马氏体两种,目前市场上进口材料主要是日本产品,按级别主要分SUS302、SUS304、SUS316。铜,市场上主要用H62、H65、H68铜做标准件。这里也有一份我们在选材料对应级别的一个区分,从4.8级到12.9级等等相关的对应的相关的可选用的材质,包括我们有一些螺母,焊接螺母材料的选用。

后续热处理要求特别多的是对一些材料各个元素,对钢的性质的影响在热处理上有一些特殊的要求,主要是这八个碳、锰、镍、铬、钼、硼、矾、硅这几种材料,对这几种材料处理时它们会有一些特性。

紧固件材料在不同国家有不同的牌号,常用材料国内外牌号对比是从4.8级到12.9级,在日本、中国跟美国相对应的一些材料的牌号的区分,比如12.9级在日本通常是SCM435~440,在中国可能就是35~40Cr,在美国是4135~4140,不同国家有不同的材料牌号。

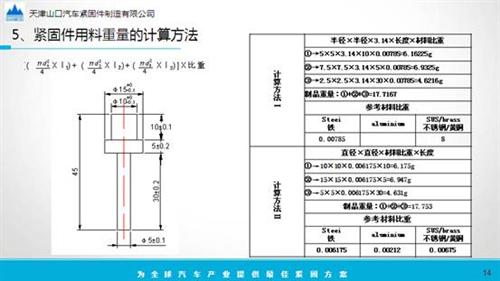

对于一个紧固件它的重量是如何得来的?我们在前期开发过程中是不知道材料的实际重量,是需要经过计算的,所以接下来这一张是计算材料用量的计算方法。常用的是这两种方法,体积乘以材料比重,这上面也有体现,铁的密度是0.00785,不锈钢跟黄铜是0.008

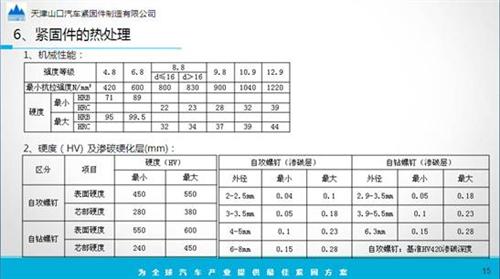

关于紧固件的热处理。第一,对于4.8级到12.9级硬度相关一个要求,同时也结合国标3098.1的一个技术参数;第二个是一些小的紧固件,一些自攻、自钻的产品的芯部和表面硬度的对比,包括自攻,自钻螺丝在渗碳层上也有一些要求,以免脱碳层的脱落。

热处理之后最重要的是表面处理,表面处理因为现在受环保要求,我们基本上采用的是市场上常见的三价五鉻的处理方式,镀锌产品以蓝白,彩锌,黑锌等为主。近两年出现的是锌镍合金是汽车行业比较常用的,包括久美特,常用的原因是他们的盐雾实验要求是非常高的。当然常用表面处理类型及盐雾标准,也可依据客户要求通过增加封闭剂的方式来调节高盐雾要求。

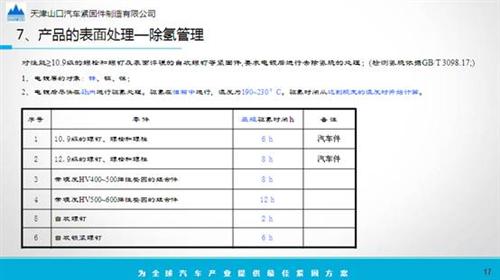

刚才提到了紧固件的一个芯部硬度,芯部硬度过高的话很容易产生芯脆,汽车紧固件必然要有一个除氢处理的方式和时间上的处理模式。除氢处理是针对镀锌、镀镉、镀镍,电镀后尽快在4h内进行驱氢处理。驱氢在恒箱中进行,温度为190~230°C。驱氢时间必须从达到规定的温度时开始计算,如果放进去就计算是不准确的。

紧固件的开发设计最重要的环节是质量管控 ,从进料到成品出货有几大关口,这几大关口有不同的检验方式。首先进料有相关是外观、尺寸、元素、性能、有害物质检测等等;过程方面更多的是外观、尺寸、敲击实验、锻流线;热处理更多的是外观、硬度、扭矩、拉力、金相等等;表面处理更多的是一些氢脆测试、镀层、盐雾等,包括出货有一个有害物质检测。接下来给大家展示的是常用的紧固件品质管控仪器,在尺寸、外观检测上,常见的是二次元、轮廓测量仪、三坐标测量仪、影像分选机(这个是个全选机);力学和化学检测上主要有硬度机(洛式和维氏)、拉力机、金相显微镜 、材料方面有一个光谱分析仪、盐雾试验机。

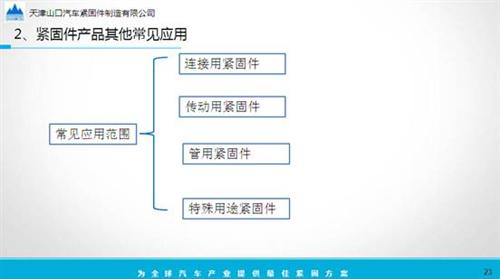

接下来跟大家探讨是紧固件的应用范围,汽车紧固件的应用范围非常广泛,而且现在汽车是随处可见的交通工具,所以可以应用在在天窗、车灯、 转向泵、 座椅、 空调、 玻璃升降器、 汽车发动机、 汽车变速器 及汽车其他紧固件产品。如图所示有一些具有代表意义产品能够逐一体现它应用的部位。紧固件不仅仅应用在汽车上,紧固件产品其他常见应用。连接用紧固件常见的有汽车底盘、车身 ; 传动用紧固件有车灯调光螺栓、仪器上用的摇摆螺栓; 管用紧固件常见的有水管接头、油管接头;特殊用途紧固件常见的有螺旋、门阀。

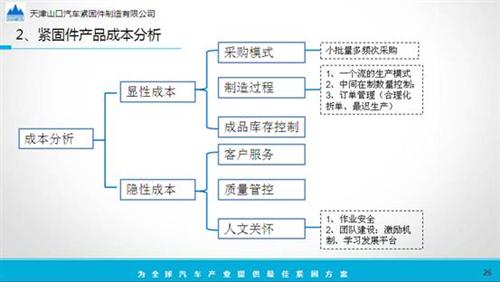

再来看一下第三部分紧固件的成本分析 ,首先来看一下紧固件的成本组合。我们要分析紧固件成本,首先要了解这些成本是哪些地方造成的。通常包括模具费、材料费 、加工费 (加工费包含每个工序所使用的费用)、管理费用。成本有一些是可以看到的,有一些是隐形的。显性成本包括采购模式(小批量多频次采购 )、制造过程 、成品库存控制 ;隐性成本包括客户服务、质量管控、人文关怀 (产品是人做出来的,所以说这是一个很大的隐性成本)。

成本既然已经出现,如何优化紧固件成本呢?我在这里给大家展示一张图,目前汽车紧固件都是一些小批量多频次的供货量,所以我们要植入一些准时化、自动化的思想(客户要一个,给一个;给一个,做一个;做一个, 对一个),这样的话产品质量和成品库存得以管控,其实这样没有下面的支撑也是做不到的,所以我们加了3个流动。工厂内的流动,这个跟客户跟供应商是有直接相关关系的。工厂与客户之间的管理是信息流,工厂内管理是信息怎样传达下去,如何发给供应商。所以经过这些可以引出来以客户需求为导向的连续流,建立全面快速流动的价值管理体系。目的是准确快速响应客户,确保客户之品质交期;满足客户,感动客户。当然最终目的是提升系统在单位时间内赚钱的能力,产能的释放,质量的提升,信息的转化等等,这些都是在紧固件生产制造过程中优化成本的一些模式。